磁浮技術(shù)在鐵礦選礦中的應(yīng)用

2024-07-03 來源:鑫海礦裝 (330次瀏覽)

已復(fù)制微信號(hào),添加好友,獲取廠家報(bào)價(jià)!

金屬鐵具有良好的導(dǎo)熱性�����、延展性���、導(dǎo)電性和可塑性,它還能夠與其它金屬制成合金�,滿足工業(yè)不同條件的需求。隨著鐵礦資源的開采力度不斷加大����,品味高的數(shù)量越來越少,為了獲取更多的鐵金屬資源���,需要在一些貧礦資源或者尾礦中進(jìn)行回收金屬���。目前,磁浮技術(shù)成為從貧礦資源中回收鐵金屬的常用技術(shù)之一����,這種技術(shù)的成本較低且效率較高。磁浮技術(shù)是一種新型的鐵礦選礦工藝��,應(yīng)用前景廣泛�。下文將為您介紹磁浮技術(shù)在鐵礦選礦中的應(yīng)用,幫助您更好地了解這種工藝���。

什么是磁浮選技術(shù)���?

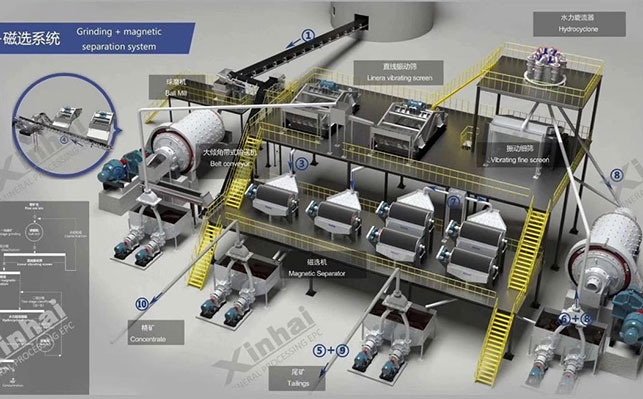

磁浮選技術(shù)原理是利用礦物顆粒表面的物理性質(zhì)和化學(xué)性質(zhì)的差異���,在大量礦石中分離所需的礦物顆粒。工藝是在氣態(tài)��、液態(tài)�����、固態(tài)物資混雜�,不同金屬和非金屬元素混雜的環(huán)境下進(jìn)行的。工藝進(jìn)行時(shí)��,疏水性礦物會(huì)附著在氣泡上���,而可溶性物資則會(huì)留在水溶液中�。在磁浮選工藝過程中會(huì)受到很多因素的影響��,因此在使用這種方法進(jìn)行鐵礦選礦時(shí)應(yīng)格外注意��,避免礦漿中雜質(zhì)殘余量的增加����,從而影響選別效率�����。因?yàn)殍F礦具有磁性��,更痛被分離提取,鐵礦的磁浮選流程成本較低且工藝流程簡單��。

磁浮選技術(shù)的影響因素有哪些�?

1、入料濃度的影響

入料濃度有三種表示方法����,固體質(zhì)量、百分比濃度和液固比�����。一般浮選時(shí)�,需要根據(jù)實(shí)際情況對(duì)入料濃度進(jìn)行調(diào)整。當(dāng)貧礦的可浮性較差時(shí)���,需要選擇較低的濃度�,反之需要提高入料濃度。入料濃度對(duì)整個(gè)生產(chǎn)過程的成本有較大的影響���。雖然降低入料濃度可以提高磁浮工藝的選礦效果�,但同時(shí)會(huì)增加浮選藥劑用量��,進(jìn)而增加生產(chǎn)成本�。另外,降低入料濃度也會(huì)增加浮選機(jī)的工作量��,產(chǎn)生更多的能耗��。

2�����、溫度的影響

浮選過程中需要嚴(yán)格控制礦漿溫度���,盡量將入浮礦漿的溫度調(diào)高��,減少礦漿的粘性���,避免粘連問題出現(xiàn)�。隨著溫度的升高�,礦漿中的氣體和大多數(shù)雜質(zhì)會(huì)析出。此外��,適當(dāng)升溫可以降低非極性油類捕收劑的粘性����,使之能夠充分�����、均勻地分散到礦漿中進(jìn)行吸附捕收工作�����。提升溫度可以提升捕收劑和氣泡分子的工作效率��,提升浮選工作的效率���。溫度在一定程度上會(huì)影響鐵以及鐵化合物的磁性����,因此溫度不宜過高���,防止磁性減弱�����,降低吸附能力�����,從而影響浮選工作的效率�����。

3���、加藥方式的影響

浮選過程中的加藥方式可以分為一次加藥和分段加藥兩種�����。一次加藥指的是將所有的藥劑提前放入礦漿預(yù)處理裝置�,分段加藥則是將浮選藥劑分別加入裝置和浮選室�。兩者的區(qū)別在于一次性加藥方式操作方便,可大幅度提高浮選過程的速度����,但是此加藥方式會(huì)導(dǎo)致浮選藥劑濃度過高����,降低氣泡的選擇性����,進(jìn)而影響選礦效率。當(dāng)浮選藥劑未能充分分散在整個(gè)系統(tǒng)中�����,隨著泡沫溢出�,還會(huì)降低后續(xù)過程中浮選藥劑的數(shù)量。對(duì)于不太均勻的貧礦��,不可采用一次性加藥法����。分段加藥法操作繁瑣�,計(jì)算比較復(fù)雜,可應(yīng)用于難浮的礦物質(zhì)的浮選�����。分段加藥法還可以防止浮選藥劑被過多吸附溢出,能夠降低浮選藥劑用量�,從而降低生產(chǎn)成本。這兩種加藥方式有各自的優(yōu)缺點(diǎn)�����,需要根據(jù)實(shí)際情況進(jìn)行酌情選擇�����。

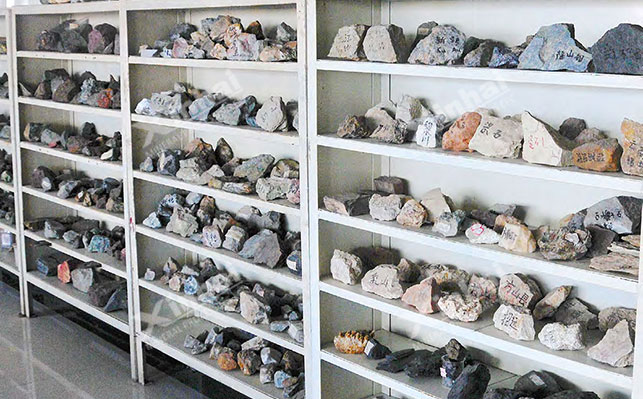

上述內(nèi)容是對(duì)磁浮選技術(shù)和影響因素的簡單介紹��,提高鐵礦資源開發(fā)效率需要在原有選礦技術(shù)基礎(chǔ)上進(jìn)行適當(dāng)調(diào)整��,確保所選鐵礦可以滿足冶煉要求��。鑫海礦裝建議進(jìn)行鐵礦資源的選礦試驗(yàn)�,進(jìn)而確定選礦方案和設(shè)備,不但可以綜合利用礦物資源��,還可以提高選礦廠的經(jīng)濟(jì)效益��。